Als breekplatenspecialist heb ik het natuurlijk vaak over de verschillende breekplaten, maar de breekplaathouders verdienen ook aandacht. Hoogste tijd dat ik het een en ander over de verschillende houders en toepassingsmogelijkheden uitleg.

Perfecte afdichting realiseren

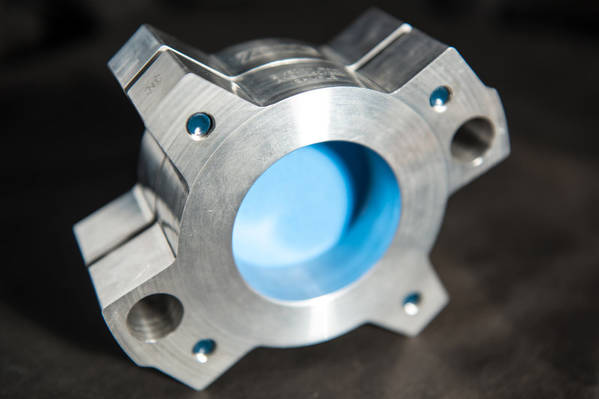

Een breekplaathouder bestaat uit een inlaat- en een uitlaatgedeelte. De breekplaat wordt hier tussen in een speciale uitsparing geplaatst. Die uitsparing noemen we de zitting. De complete houder wordt tussen de flenzen van het leidingsysteem geplaatst en met het juiste aanhaalmoment vastgezet (kracht waarmee de bouten en moeren die de flenzen en/of in- en uitlaathouder verbinden worden aangetrokken, meestal aangeduid in Nm (Newton-meter) en Lbs/ft (Pound-feet). Hierdoor worden beide houders op elkaar geklemd en zo wordt een perfecte afdichting gerealiseerd.

Breekplaathouders zijn er in verschillende uitvoeringen; DIN, ANSI, JIS, etc. De houder en breekplaat worden exact op elkaar afgestemd. De "safety device" die door de combinatie houder/breekplaat ontstaat, wordt door de fabrikanten uitgebreid getest en gecertificeerd.

Verschillende soorten breekplaathouders

Naast diverse materialen kun je kiezen uit verschillende soorten houders:

- Screw type (geschroefd) union holder breekplaathouders

- Pre-torque: klemkracht voor de breekplaat wordt geleverd door de houder

- Non Pre-torque: klemkracht voor de breekplaat wordt geleverd door de flensverbinding

- Tri-Clover® en NovAseptic®: houders voor sanitaire toepassing

- One Time Use breekplaathouders: gelaste breekplaathouders voor eenmalig gebruik, ideaal voor kleine druksystemen

4 opvallende zaken aan breekplaathouders

Wanneer je een breekplaathouder iets beter bekijkt, dan valt een aantal zaken op:

- Op het zittingsvlak zie je een dunne ring lopen. Dit noemen we de bite-ring. Deze bite-ring zorgt ervoor dat de breekplaat goed wordt ingeklemd en dat er een perfecte afdichting ontstaat. En door de bite-ring blijft de breekplaat altijd goed in positie zitten.

- Bij een vlakke zitting wordt meestal gebruik gemaakt van een locatiepen. Deze maakt het vrijwel onmogelijk om de breekplaat verkeerd te monteren. De locatiepen verbindt ook de inlaathouder met de uitlaathouder.

- De buitenste ring van de zitting, waarbinnen de breekplaat wordt gemonteerd, heeft een kleine onderbreking waardoor de tagplaat van de breekplaat tussen de houder door naar buiten steekt. Hierdoor zijn de specifieke gegevens van de breekplaat altijd afleesbaar.

- Wanneer je onder een veiligheidsafsluiter een breekplaat monteert, is het volgens PED verplicht om de ruimte tussen deze 2 veiligheden drukvrij te houden. In de uitlaathouder zie je de NPT-draadaansluiting zitten, waarop een Excess Flow Valve en manometer gemonteerd kunnen worden.

Klemkracht

Zoals ik al eerder vertelde, wordt de afdichting verkregen door de klemkracht van de houder op de breekplaat. Dit geldt voor de standaard houder. Ook bij de Pre-Torque uitvoering, een iets moderne uitvoering, zit de breekplaat tussen de houders. De klemkracht wordt hier niet geleverd door de flenzen, maar door de bouten die de in- en uithouder verbinden. Het installeren van de breekplaat in de houder kan hierdoor vooraf in de werkplaats worden gedaan. Eenmaal gemonteerd kan de unit eenvoudig in het leidingsysteem worden geplaatst. Bijkomend voordeel van dit type houder is dat deze met slechts 2 bouten op de flens wordt vastgezet. Handig, want breekplaathouders zitten nu eenmaal niet altijd op de meest logische plek in een installatie.

Breekplaathouders voor kleinere systemen

Naast de geflensde uitvoering bestaat er ook een geschroefde breekplaathouder. Dit type breekplaathouders heeft een NPT-aansluiting of een aanlasstuk. Het principe is verder gelijk. Deze houders worden vooral gebruikt bij kleinere systemen, bijvoorbeeld airconditioningsystemen, drukvaten en autoclaven. De Screw Type- en Union-houders zijn hier goede voorbeelden van.

Dit was een korte uitleg over de verschillende breekplaathouders. Heb je naar aanleiding van dit blog vragen? Ik help je graag verder. Of bekijk deze video.

Dick Verhoef (Twitter @DickVerhoef)